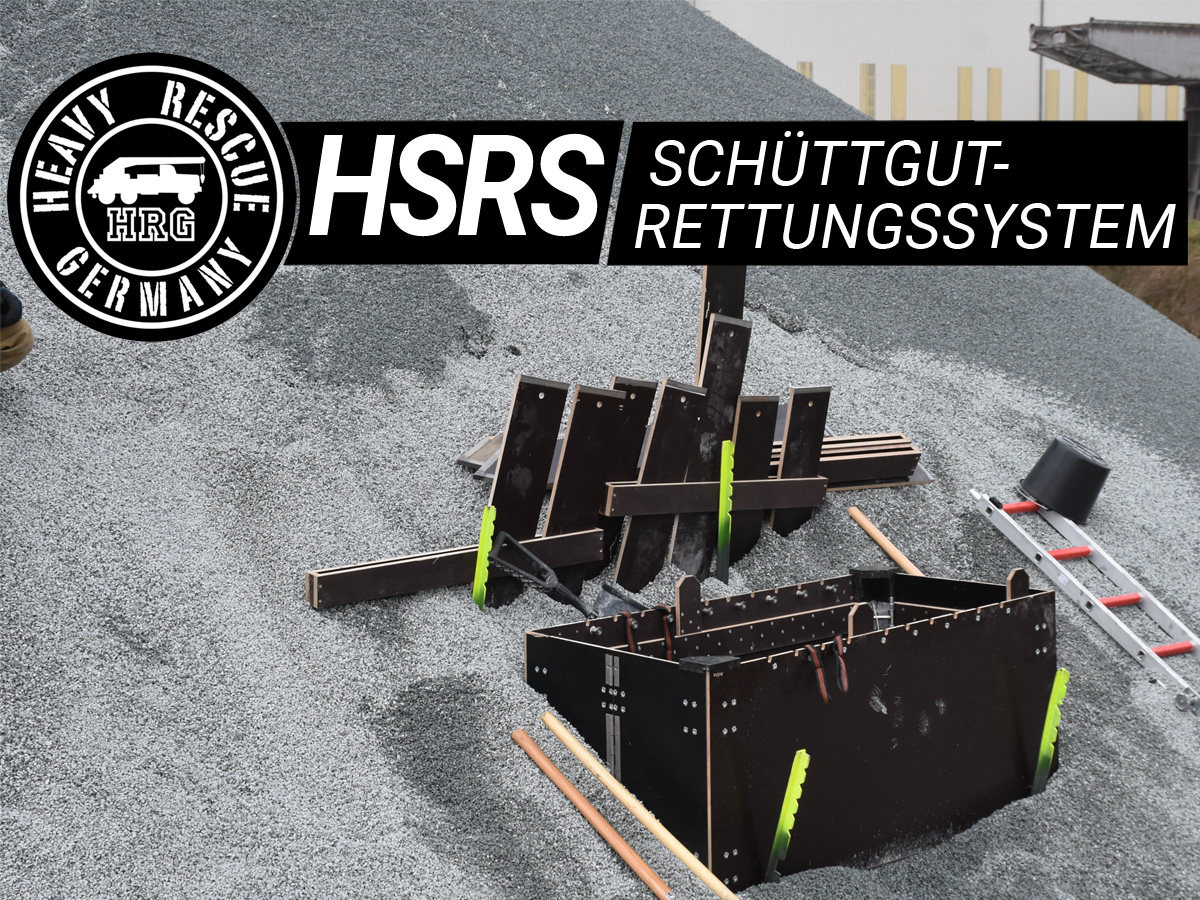

HSRS HRG Schüttgut-Rettungssystem

„Es muss mehr raus, als reinkommt“

Teil eins einer nicht unbeschwerlichen, aber aufregenden Reise ist getan: Das HRG Schüttgut-Rettungssystem HSRS wurde nicht nur patentiert, es ist jetzt auch ganz offiziell erhältlich! Schreibt uns gerne an wenn ihr eine Vorführung oder ein Angebot benötigt.

Die wesentlichen Informationen bekommt ihr im Shop, ganz detailliert steht’s im Handbuch (In Arbeit, aktueller Entwurf). Alles Andere inkl. Historie folgt hier:

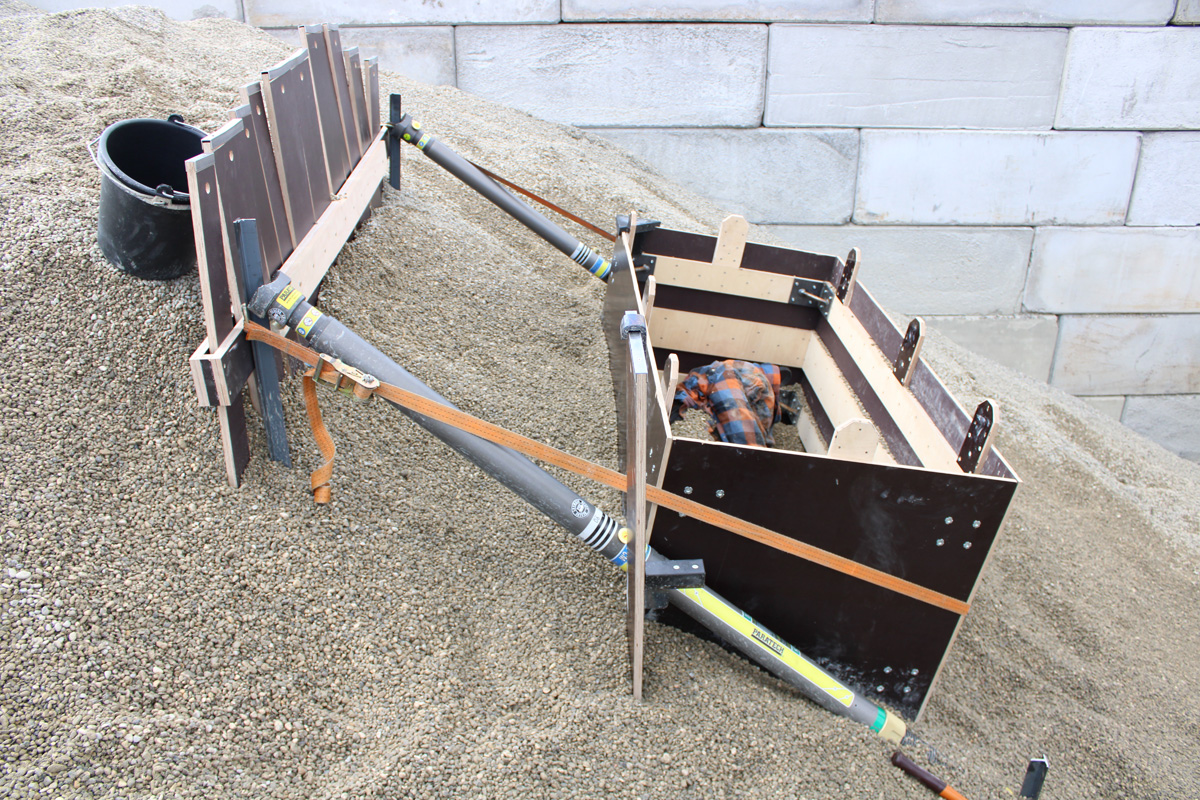

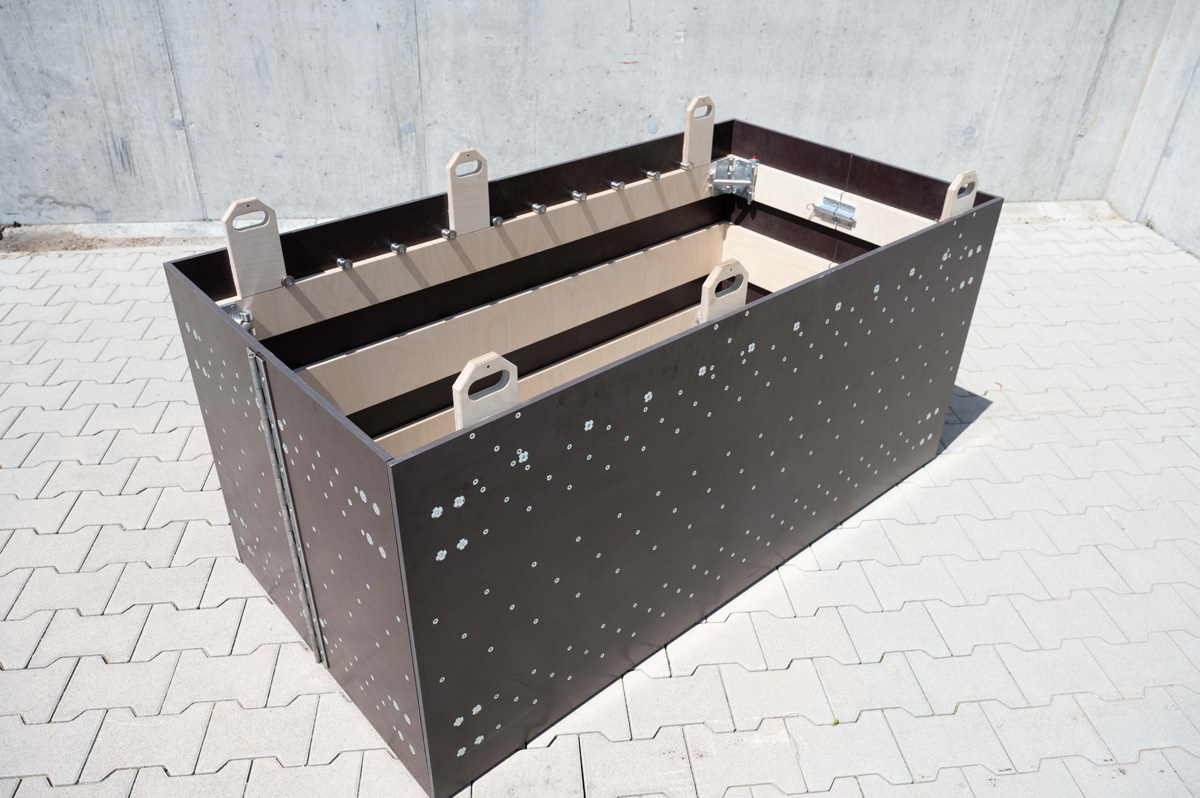

So sieht das Endprodukt aus: Das System ist auf einem Rollcontainer MUNK mit der Sondermaße 1600x800x1600mm verlastet, bei einem Gewicht von 480kg. Der Verbaukasten (s. Bild ganz oben) kann entnommen und mit einer Rüstzeit von unter einer Minute sofort zum Einsatz kommen.

Doch zunächst einmal schauen wir uns die Problemstellung und nachfolgende Entstehung des HSRS an:

Problemstellung und Anforderungen an das Rettungssystem

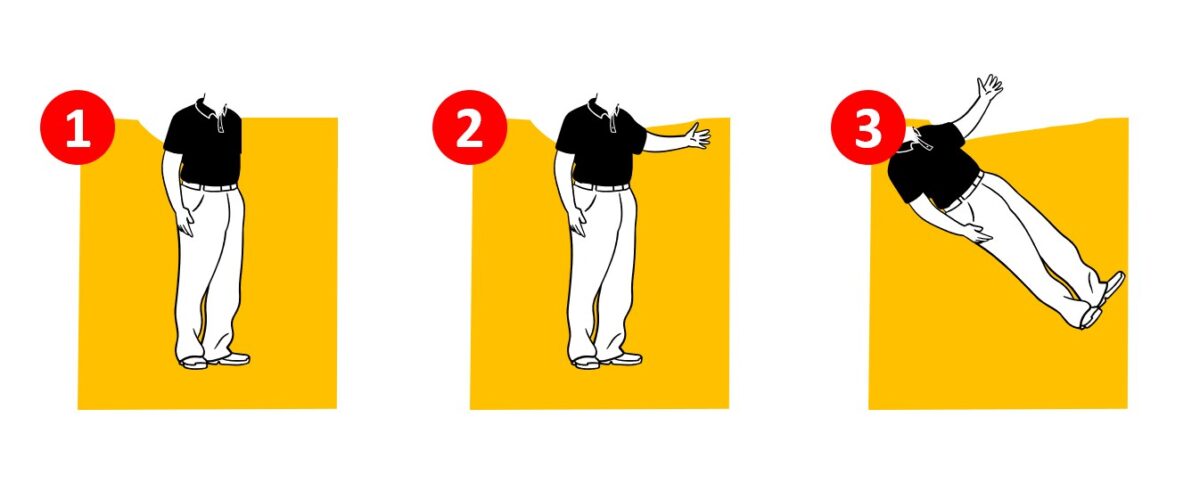

Schüttgutunfälle sind vielfältig und werden bei uns gerne auf Silounfälle reduziert; dabei wird davon ausgegangen, dass verschüttete Personen kerzengerade im Schüttgut stecken und die Arme und Beine eingezogen sind:

Das würde Fig. 1 entsprechen. Ist z.Bsp. ein Arm ausgestreckt (Fig. 2), wird es bereits schwieriger. Nach unseren Recherchen erfolgt in vielen Fällen eine seitliche Fließbewegung des Schüttguts (Fahrsilos, Schüttungen) womit die verschüttete Person eher eine liegende Position einnimmt (Fig. 3). Zwar resultiert dieses in eine geringere Tiefe, jedoch muss die Position des Patienten und der Gliedmaßen möglichst erkundet werden bevor der Verbau gesetzt wird.

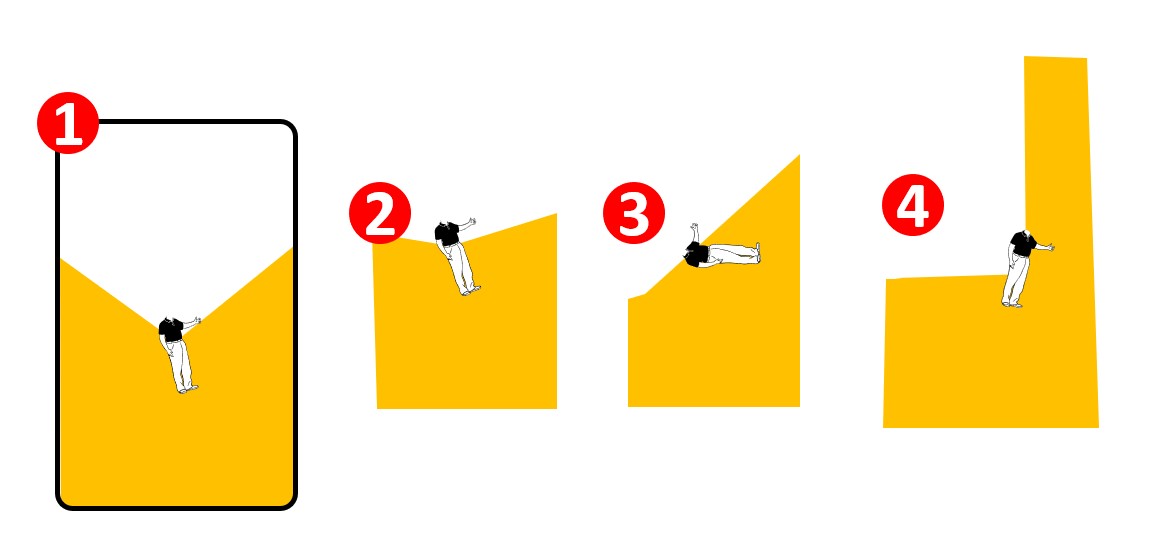

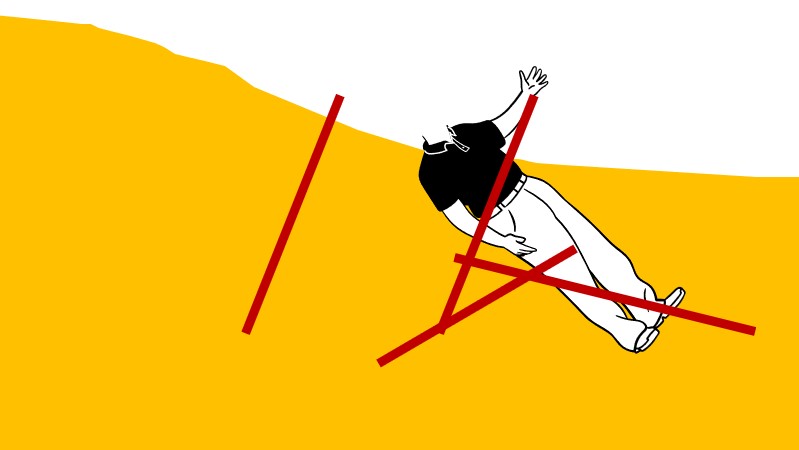

Schüttgutunfälle können „eben“ sein (Fig. 1 Silo und 2 in der Fläche), aber auch in einer Hanglage (Fig. 3) oder an einer Abbruchkante bzw. Steilwand (Fig. 4) – bei letzterem kommen „Kinder in Sandgrube“ in den Sinn. Besonders Beispiel 3 stellt Rettungskräfte vor Herausforderungen, da Material nachfließt und gegen den Verbau drückt; dieser „wandert“ dann hangabwärts.

Hinzu kommen noch besondere Herausforderungen, wie hier ein Fahrsilo mit Fremdkörper in der Schüttung. In diesem Fall hatte der Träger für die Absperrung inklusive Holzbalken nachgegeben.

Schüttgut kommt in vielen Formen vor:, beispielsweise Silage, Pellets, Stärke, Kies, Kohle, Kunststoffgranulate usw. Wesentliche Merkmale für die Klassifizierung bzw. das Fließverhalten von Schüttgut sind: Dichte, Rieselfähigkeit, Korngröße, Schüttwinkel und Materialfeuchte. Schüttgut kann fast senkrecht stehen (Mehl, Stärke, Streusalz) oder sehr leicht fließen (Mais im Fahrsilo).

Somit waren die für uns wesentlichen Herausforderungen („MUSS“) an das Rettungssystem:

- Einsatzfähigkeit in einer möglichst großen Vielzahl an Materialien

- Einsatzfähigkeit in möglichst vielen Lagen, vor Allem im Hang

- Lastaufnahme durch zu erwartende, sehr hohe Drücke

- Möglichst kurze Rüstzeit da Einsätze zeitkritisch

- Möglichst geringes Gewicht

Und als Bonus („KANN“) folgende Anforderungen:

- Komplettsystem auf Rollcontainer

- Flexibilität

- Keine zusätzliche Belastung des Patienten durch Eigengewicht der Retter

Als maximale Herausforderung haben wir eine Hanglage mit feinkörnigem Kies angenommen, da dieser ein großes Gewicht aufweist und sehr leicht fließt:

Gut zu sehen der geringe Böschungswinkel und das Fließverhalten.

Entwicklung

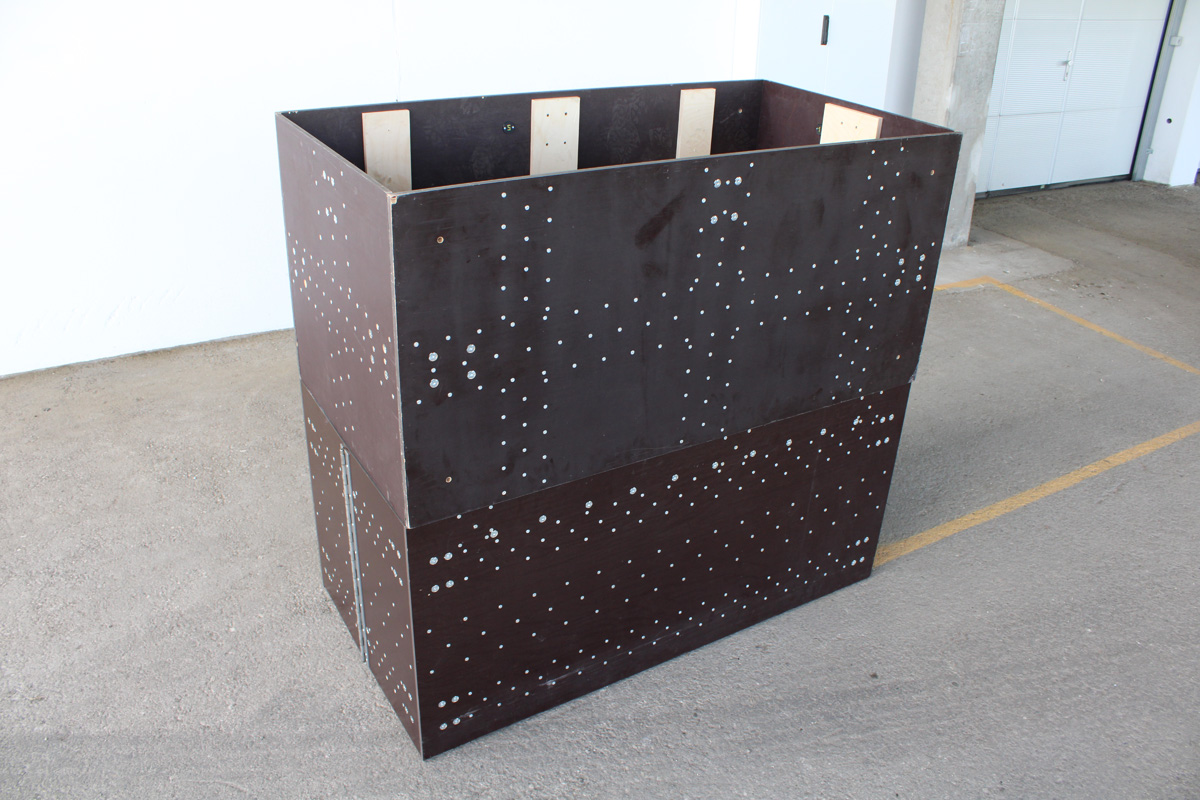

Von Anfang standen das Material und die Maße fest: Der Verbaukasten würde eine Grundfläche von 1600×800 aufweisen und aus Siebdruckplatten bestehen, angelehnt an die Tiefbau-Rettungstafeln (PDF). Die Größe ist recht willkürlich gewählt und durch die maximale Größe eines noch handlichen Rollcontainers begrenzt. Rechteckig wegen der möglichen, liegenden Position des Patienten. Mit dem Material sind wir durch die Tiefbau-Thematik vertraut. Vorteile ist zusätzlich zur Aufnahmelast die Tatsache, dass es bei Bedarf und vor Ort bearbeitet werden kann.

Die erste Version konnten wir zusammen mit dem THW OV Dachau in einem Kieswerk testen. Hierbei wurden noch Eckprofile verschraubt, mit einer entsprechend langen Rüstzeit. In der Ebene und in sehr grobem Kies konnte das HSRS sehr gut eingetrieben werden. Dabei führten wir auch einen Belastungstest mit der Kranschaufel durch – die Seitenwand verformte sich sehr stark ohne zu brechen. In diesem Fall hatten wir Kanalstreben als Verstärkung eingezogen.

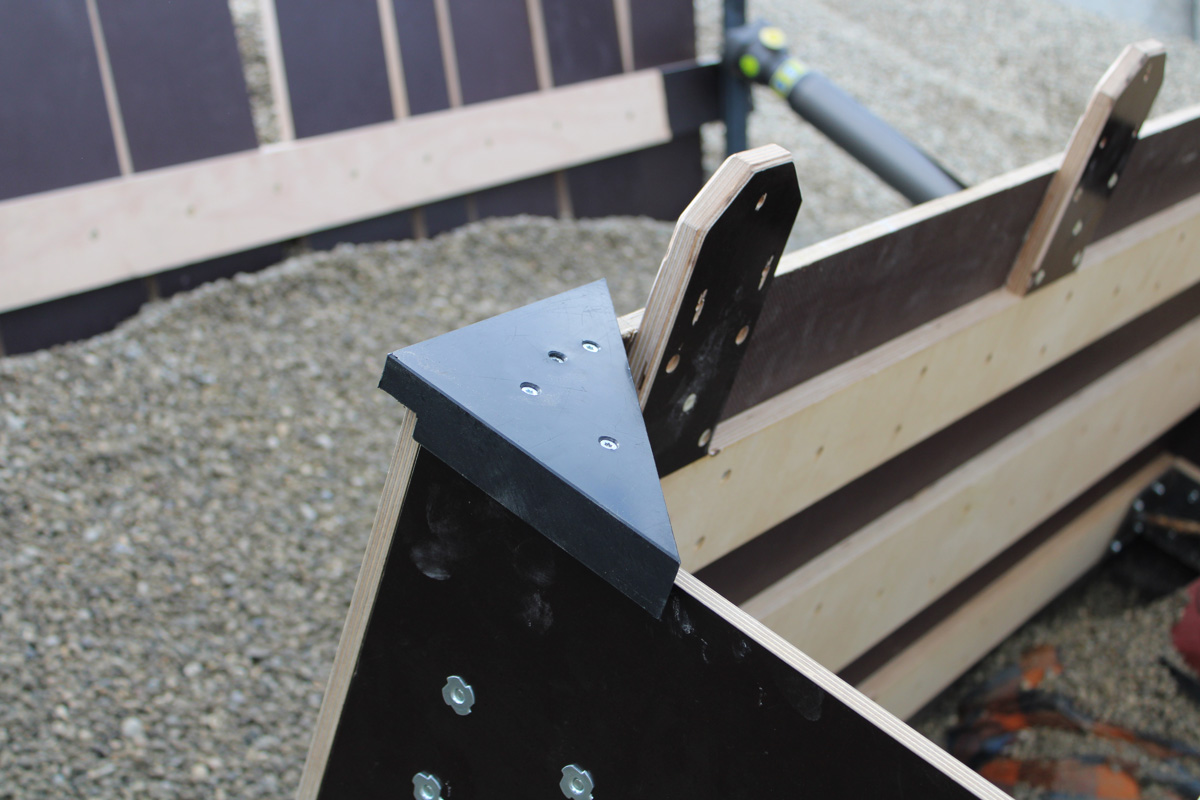

Im zweiten Durchgang haben wir uns dann an die „maximal schwierige Lage“ herangetraut. Dabei kam die erste Version der „Schlagecken“ zum Einsatz – der Vorschlaghammer und Siebdruckplatte vertragen sich so schlecht. Auch neu: die „Schaukel“ als Arbeitsplattform um das Gewicht der Retter über die Seitwände abzutragen.

In der schiefen Ebene kamen dann auch erhebliche Probleme mit den hier getesteten Spundwandelementen auf: hier waren diese noch auf der Innenseite in Führungskästen eingesetzt und verkanteten übel sobald der Verbau hangabwärts zu wandern anfing.

In Runde drei ging’s dann zurück ins Kies, wo wir erstmals eine vom Verbau losgelöste Spundwand eingesetzt haben. Mit den Paratech-Rettungsstützen wird die Kraft zusätzlich zu einem weiteren Widerlager abgeführt. Ganz elementar ist hierbei der Einsatz der „T-Spieße“, das sind Stahlprofile ähnlich Zaunbau, jedoch präpariert. Was da nicht so gut klappte: das Fixieren des Verbaus, hier mittels Spanngurt war ein hoffnungsloses Unterfangen. Dafür waren die aktualisierten Schlagecken so für gut befunden, in Verbindung mit einem Schonhammer.

Der zweite Teil war dann ebenfalls im Hang, diesmal im Sand. Das Setzen und Ausgraben waren sehr einfach und die Lösung für den Verbau war der direkte Einsatz der T-Sprieße am Verbaukasten; sozusagen als „Führungsspieße“ hat sich der Verbau absolut kontrolliert gesenkt.

Zur Ortung bzw. Positionsbestimmung des Patienten hat eine Lawinensonde in diesem Material sehr gut funktioniert. Ein Arm war außerhalb des Verbaus, bei dem Material jedoch problemlos zu befreien. In anderen Materialien müsste ein Auskoffern mit den Spundwandelementen sehr gut funktionieren.

Im Feld auch die erste Version eines selbstgebauten Rollcontainers mit kurzem Radstand.

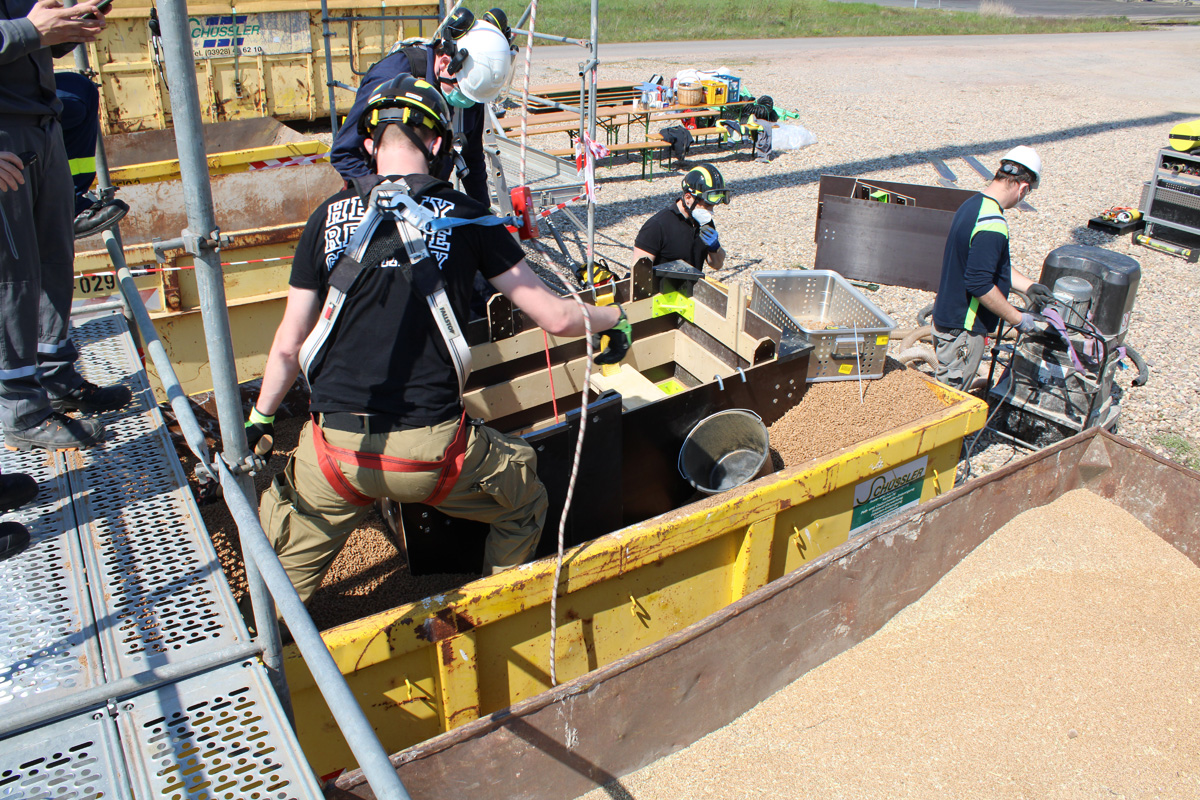

Besonders aufregend für uns war dann der Feldversuch organisiert im Rahmen einer Masterarbeit („Sichere Rettung von verunfallten Personen aus Schüttgutlagerungen“) durchgeführt bei Cargill Deutschland GmbH in Barby (SA). Drei verschiedene Mulden wurden jeweils mit Weizenkörnern, Pellets (Weizarin) sowie Weizenstärke gefüllt und das Rettungssystem entsprechend getestet, auch im direkten Vergleich mit anderen Systemen.

Einmal haben wir dabei den Verbau mit einer „oberen Lage“ gedoppelt und uns bis zum Boden heruntergearbeitet. Alle drei Stationen wurden sehr gut gemeistert. Dabei stellten wir auch fest, dass die Spundwandelemente auf der rauen Seite als Laufsteg in „leichtem“ Material prima funktionieren.

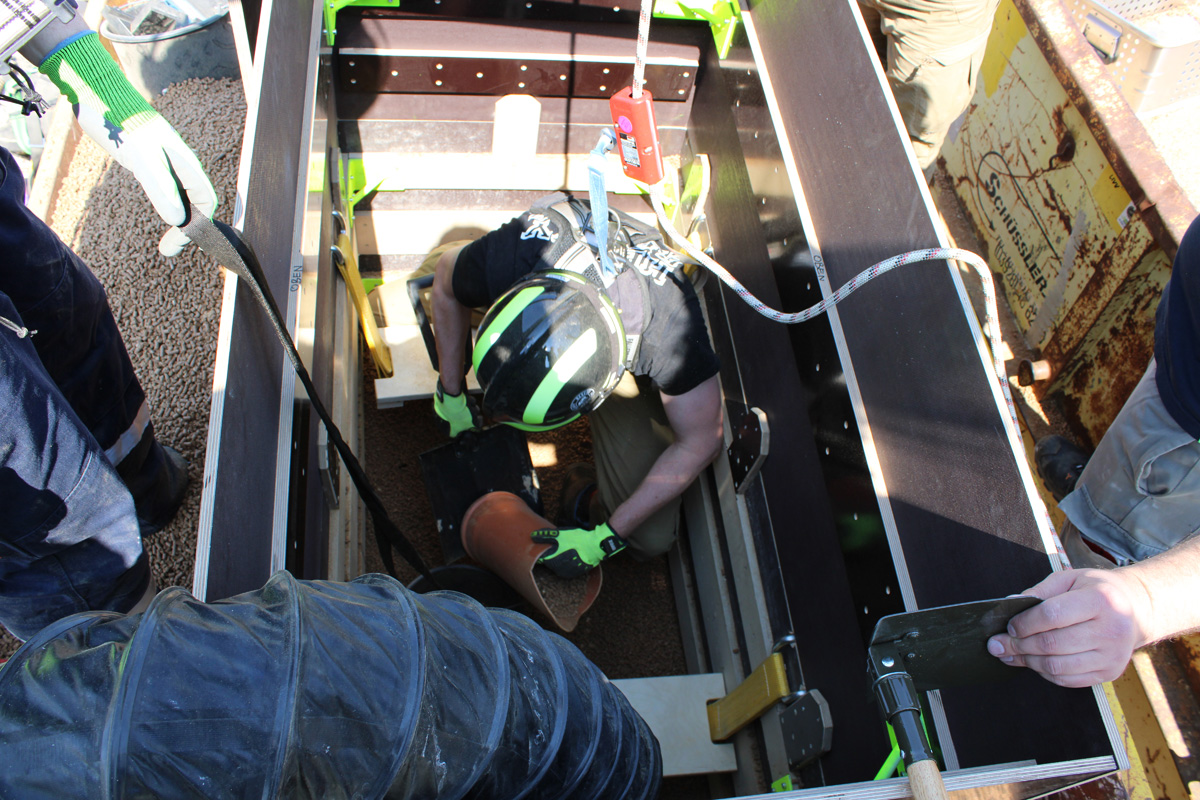

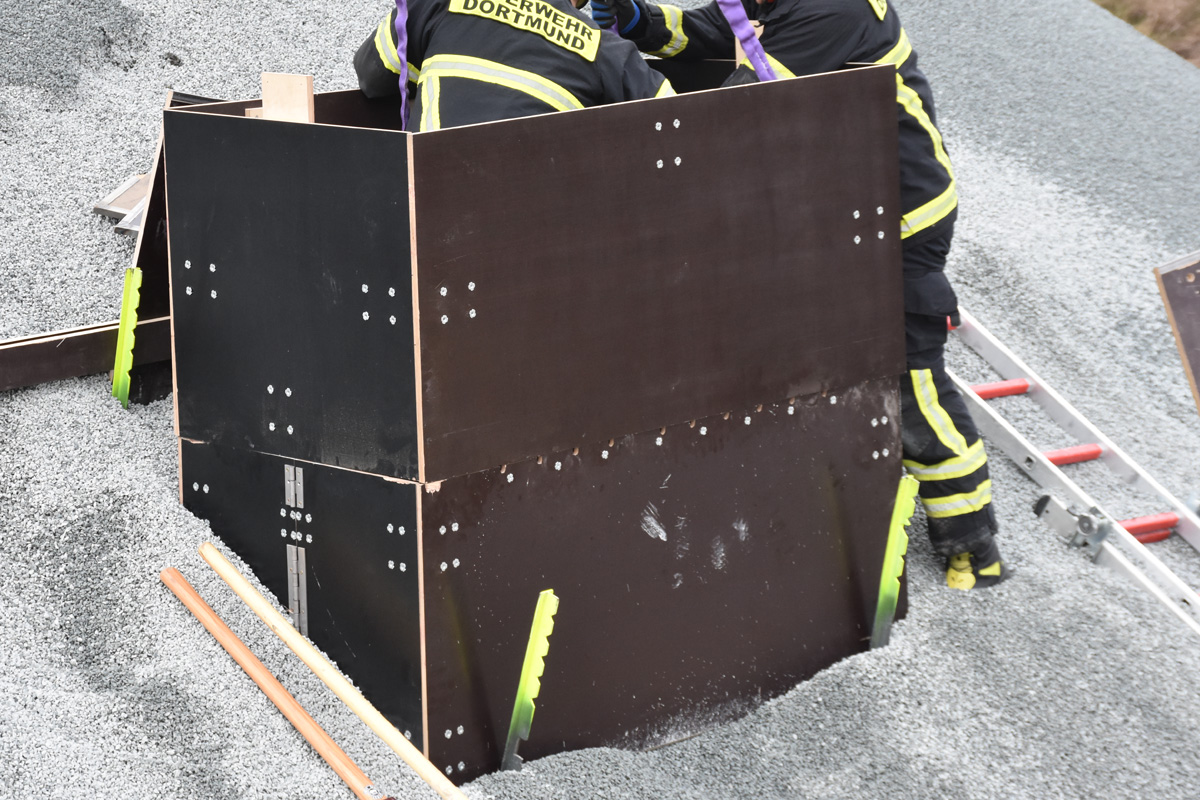

Die letzte große Runde haben wir mit der Berufsfeuerwehr Dortmund gedreht, wo das quasi fertige Konzept in der maximal anspruchsvollen Lage im Hang einer Kiesschüttung getestet wurde. Hier kam auch schon der fertige Rollcontainer zum Einsatz.

Auch diese Lage wurde problemlos gemeistert, im Anschluss wurden noch Kleine Verbesserungen mit aufgenommen und in den aktuellen, serienreifen Prototypen eingearbeitet.

Vor Allem waren wir vom verbogenen T-Spieß am Verbaukasten beeindruckt, im Bild gut zu sehen. Hier würden wir dann den Einsatz von 3-4 Stück empfehlen.

Zuletzt haben wir noch Zugversuche mit Kraftmesser durchgeführt, um die Schraubverbindung zwischen den beiden Lagen des Verbaus zu testen und daraus das System mit den richtigen Schrauben zu bestücken.

Das Schüttgut-Rettungssystem

Und wie funktioniert das System?

Zum sofortigen Einsatz wird der Verbau aufgeklappt und mit den eigens entwickelten Scharnieren gesichert. Mit einem Gewicht von ca. 60kg kann der Verbau händisch, alternativ auch mittels Drehleiter oder Kran eingesetzt werden.

Die rechteckige Form ermöglicht den Einsatz bei „liegenden“ Verschütteten. Mit der abgefasten Kante und den beweglichen „Schlagecken“ kann das HSRS in das Schüttgut eingetrieben werden. Die „Schaukeln“ tragen das Gewicht des Rettungspersonals über die Seitwände ab und belasten somit den Patienten nicht zusätzlich. Bei sehr hohen Kräften kann das HSRS mittels Stützen oder Sprieße verstärkt werden.

Das Ziel ist, mehr Material herauszubekommen als hineinfließt. Hier kommen unsere Spundwandelemente ins Spiel, die direkt am HSRS eingesetzt werden. Insbesondere jedoch kann im Hang ein Spundwandsystem den gesamten Verbau sichern, so dass dieser nicht „wandert“. So genannte „T-Sprieße“ fixieren die Spundwand, den Verbau selbst und können als Widerlager eingesetzt werden.

Eine zusätzliche Option ist die obere Lage, die über Eckelemente verschraubt und mit der unteren Lage verbunden wird. Diese doppelt die Einsatztiefe auf ca 150cm. Alternativ kann sie als Deckel eingesetzt werden, der in einer Steilwand vor herabrieselndem Material Schutz bietet.

Zuletzt sind die Seitwände der oberen Lage so dimensioniert, dass sie als Tiefbau-Rettungstafeln eingesetzt werden können, sowohl zur Sofort-Sicherung als auch als Verbau.

Zu guter letzt…

…glauben wir, mit dem HSRS eine Lösung für ein Problem geschaffen zu haben, mit dem sich Rettungskräfte bestenfalls schwer tun. Das System ist schnell, sicher und flexibel.

Gerne kommen wir zu Euch vor Ort und führen das System „trocken“ oder einsatzmässig vor. Hier freuen wir uns über Kontaktaufnahme!

Angeboten wird das System bei Bedarf inklusive Einsatzplanung und Ausbildung, z.Bsp. zum Einsatz in der Industrie.

Zuletzt wollen wir uns sehr herzlich bei allen bedanken, die uns auf dem Weg begleitet und unterstützt haben! Ohne Euch wäre das nicht möglich gewesen. Insbesondere:

- THW Ortsverband Dachau

- Cargill Deutschland GmbH, Gerald Wiesner und Tim Rieß

- Berufsfeuerwehr Magdeburg

- Freiwillige Feuerwehr Günding

- Berufsfeuerwehr Dortmund

- MUNK Group, Alexander Werdich

- Freiwillige Feuerwehr Unterföhring

- Das Team Heavy Rescue Germany