Hebepunkt LKW, Heben seitlich

Wir haben hier für Euch festgehalten welche Bedeutung die Position des Hebepunkts in Entfernung der Fahrzeugmitte hat, ebenso die Einsatzhöhe von Hebekissen.

In diesem Fall: Ob und wie geeignet der Rahmen ist, und ob man lieber an den Aufbau gehen sollte wenn möglich. Und ob der Kreuzholzstapel hoch genug ist. Wir wollen das Fahrzeug „quer“ heben, also seitlich.

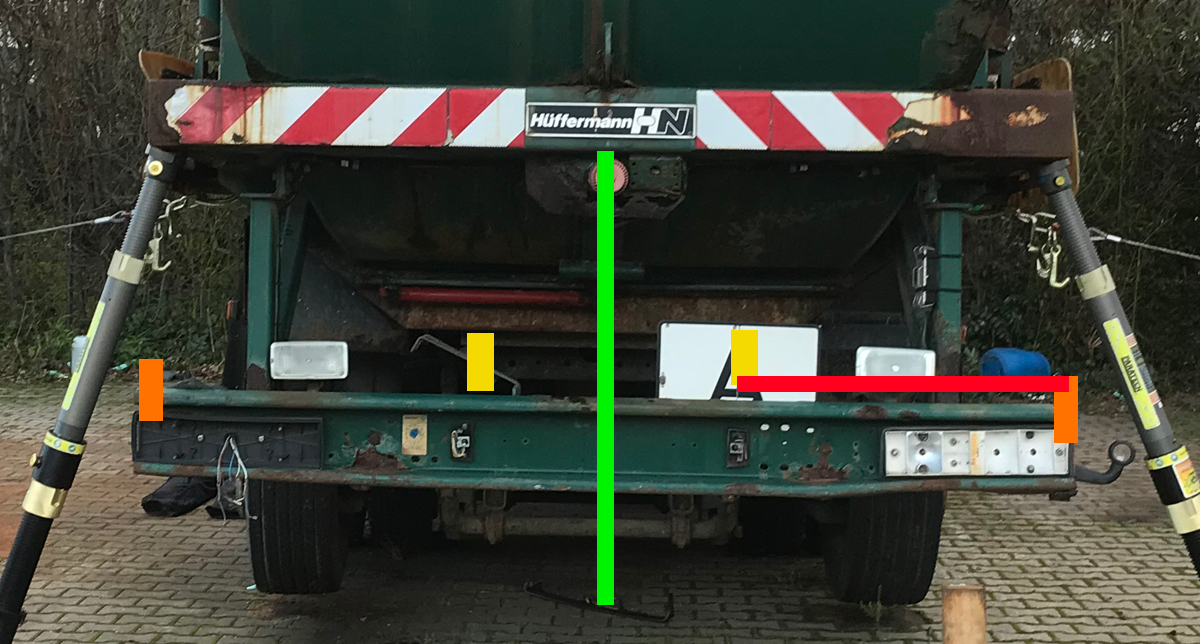

Hier die maximale erreichte Hubhöhe, ca 35cm (roter Strich). Am Reifen außen (gelber Strich), ca 10cm – weil das Rad nicht eingespannt ist muss das Fahrzeug erstmal aus den Federn kommen bis die Achse mitkommt.

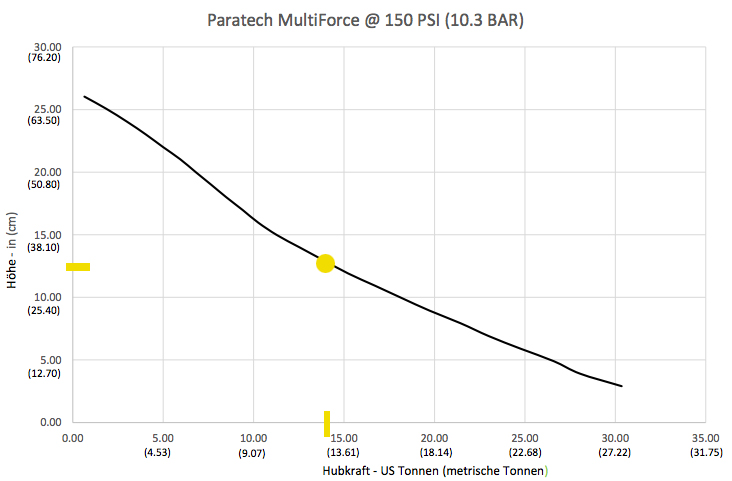

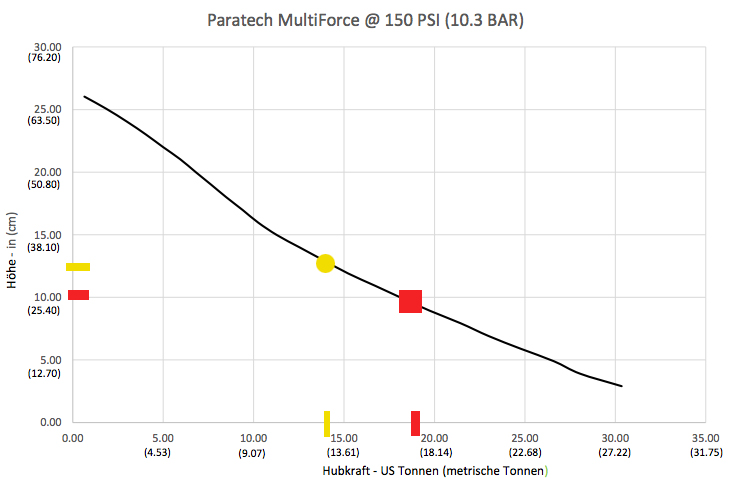

Das eingesetzte Multiforce-Hebekissen hat – wie alle Kissen – eine Traglasttabelle:

Gelb markiert – bei ca 35cm kommen wir auf eine Hubkraft von ca 12t. Nebenbei – ein 2-Achsiger Stadtbus mit ca 8t Leergewicht, also 4t Hubkraft einseitig, kommt auf über 50cm Hubhöhe.

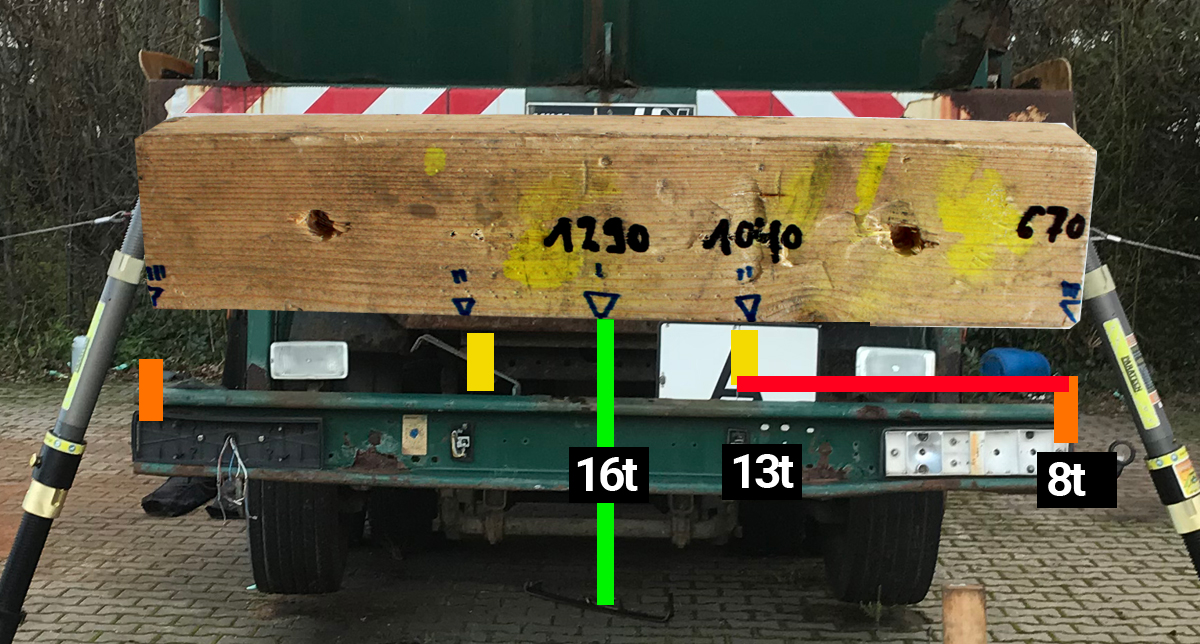

Jetzt schauen wir uns die notwendigen Kräfte an, um einen Hubvorgang durchzuführen. Erstmal die Abstände:

Grün: Fahrzeugmitte. Gelb= Rahmen, ca 760mm breit. Orange= Außenkante Fahrzeug. Somit ergibt sich einen Abstand von ca 85cm zwischen Rahmen und Außenkante Fahrzeug (rot).

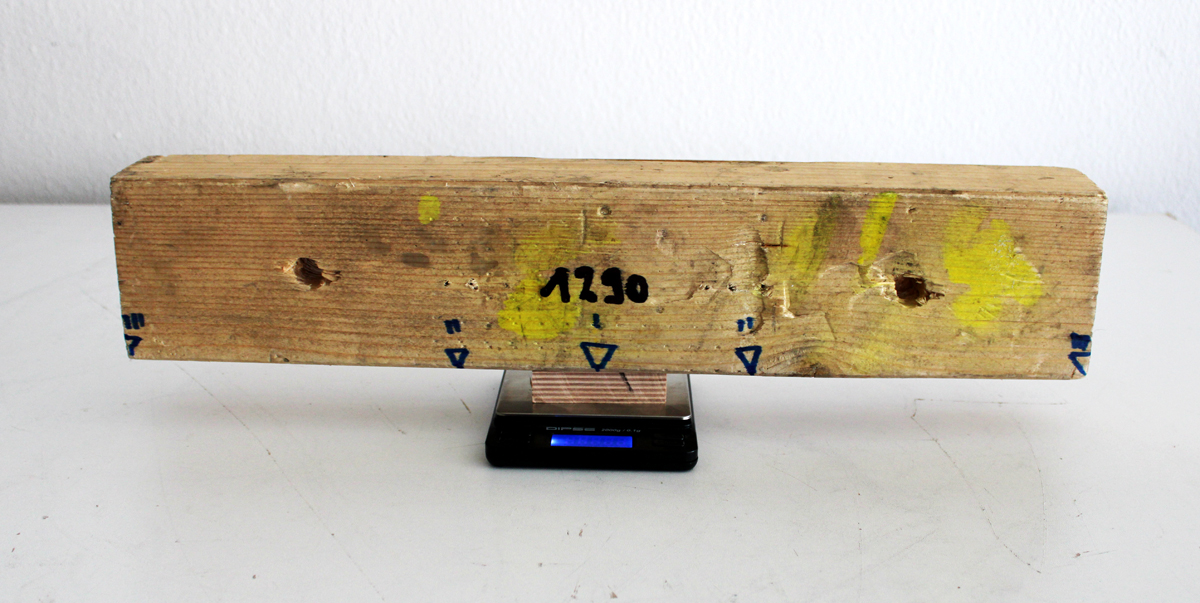

Den dreiachsigen Frontlader schätzen wir auf 16t Leermasse. Somit muss ich in der Mitte das gesamte Gewicht heben. Das lässt sich mit einem Unterbauholz gut darstellen:

Punkt I ist die Fahrzeugmitte, II ist der Rahmen und III die Außenkante. Die Position des Rahmens entspricht im Verhältnis dem Original. Der Klotz wiegt 1290 Gramm.

Um die Logik zu validieren, wird die Last an der Außenkante gewogen und müsste ungefähr der Hälfte entsprechen:

Kommt ungefähr hin – wissenschaftlich genau wird’s nie werden, reicht aber für unsere Zwecke.

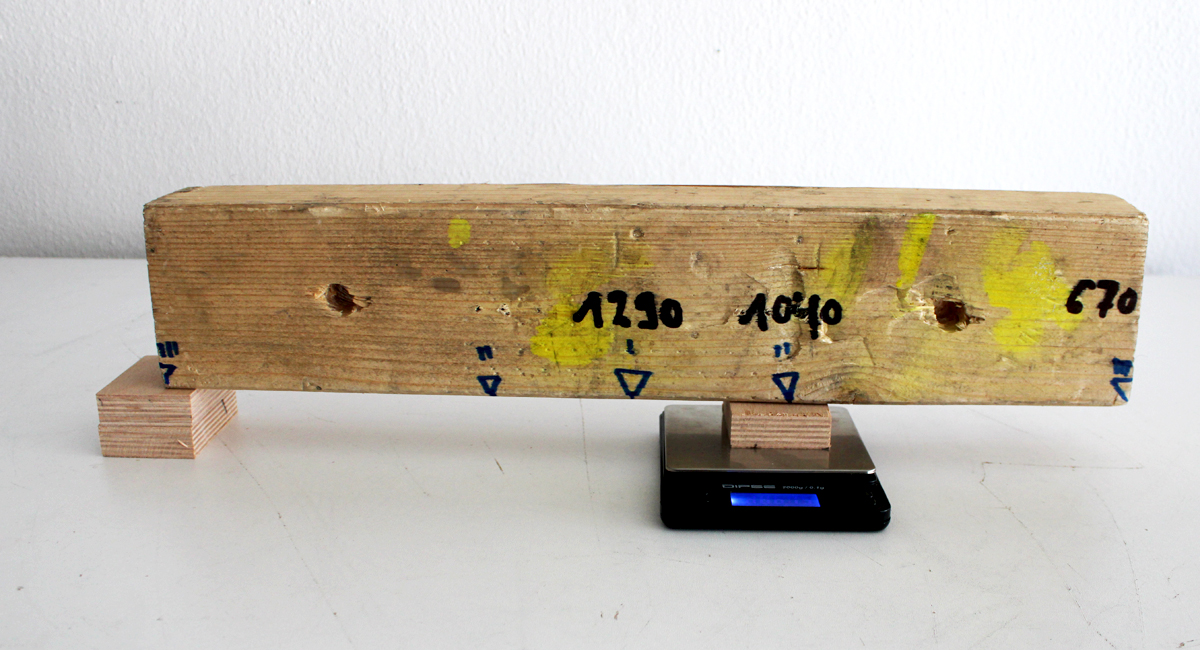

Und jetzt das Ganze am Rahmen:

Man sieht, das nimmt schon ganz ordentlich zu. Das Ganze geht natürlich auch rechnerisch mit 24g je cm Richtung Fahrzeugmitte.

Wenn man das auf den LKW umrechnet, der acht Tonnen an der Fahrzeugkante wiegt: die Zunahme beträgt 64kg je cm (!) Richtung Fahrzeugmitte. Bei 85 cm sind das 5,4t extra, somit geschätzte 13 Tonnen am Hebepunkt.

In echt kommen noch ein Paar andere Faktoren dazu, beispielsweise die ungleichmässige Verteilung des Fahrzeuggewichts – das vernachlässigen wir aber hier, der Grundsatz stimmt.

Wenn man sich die Traglasttabelle nochmal anschaut:

Der gelbe Punkt bestätigt, dass bei ca 13 Tonnen der Hub hier zu Ende ist – wie im echten Leben. Dieses Verhalten ist eigentlich einfache Physik und gilt für alle Hebekissen, Hydraulikstempel: Hubkraft ist Fläche mal Druck.

Somit wären wir bei den möglichen Lösungen. Das einfachste ist immer der Einsatz an der Fahrzeugkante, wenn möglich bzw. der Aufbau das hergibt. Da unbedingt schauen, dass die Strukturen das erlauben.

Ansonsten: mit einer Lage Holz mehr, also 10cm, wären wir bei ca 16 Tonnen und hätten noch einiges an Reserve zum Anheben (roter Quadrat in der Tabelle).

Zuletzt könnte dann zusätzliches Hubgerät her, beispielsweise ein HFS (hydraulische Stütze, 9t):

Ganz zuletzt noch der Hinweis auf den Versuch mit dem Kreuzholzstapel, um das Verformungsverhalten von Holz festzuhalten:

Überlastetes Holz „spricht“ – das sieht man hier ganz gut. Ein 2×2 Kreuzholzstapel nimmt ca 8t auf, bzw. 5t nach UK (Faktor 4:1), ist hier mit den 13 Tonnen deutlich überlastet – funktioniert aber trotzdem. Lösung wäre hier dann ein extra Holz je Lage, also 3 x 3, damit wären wir mit 2t je Kreuzungspunkt bei 18 Tonnen Aufnahmelast.

HINWEIS Interesse? An dieser Stelle auch eine Empfehlung für das kostenlose Paratech Webinar „Hebekissen“ am 18.03.2021, 20:00. Zur Anmeldung hier entlang.